Роботы

АББ - лидер в области производства промышленных роботов, модульных производственных систем и сопутствующих сервисных услуг.

Наши решения помогают повысить производительность, качество продукции и безопасность труда.

Более 300,000 роботов АББ были установлены по всему миру.

Рынок робототехники постоянно растет в течение многих лет.

Промышленные роботы являются неотъемлемой частью современных производственных мощностей во всем мире и составляют основу для точности, постоянного качества и высокой производительности.

При внедрении роботов в сварочное производство самые высокие требования предъявляются к механическим, химическим и тепловым свойствам.

Продукты должны выдерживать сильное ускорение и замедление, нагрузки, а также миллионы циклов изгиба, кручения и пр. К этому добавляются устойчивость к высоким температурам и сварочным брызгам.

Обеспечение производительности роботизированных систем, надежность кабелей и системных решений является здесь главным приоритетом.

-

Сервис (109)

АББ - лидер в области производства промышленных роботов, модульных производственных систем и сопутствующих сервисных услуг.

В бизнес-подразделение ABB "Робототехника" входят такие продукты как:

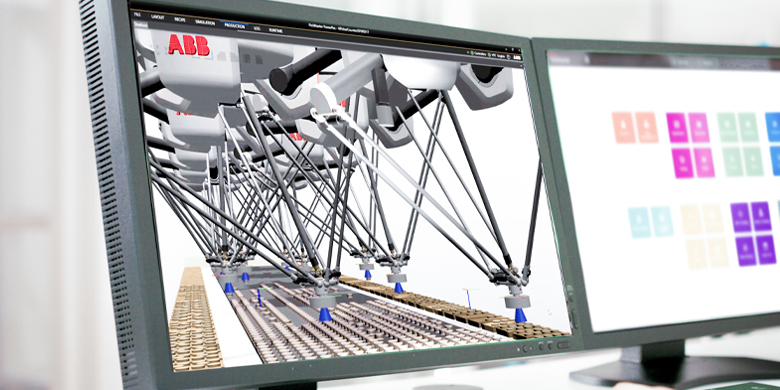

Промышленные роботы ABB

Контроллеры для промышленных роботов ABB

Прикладное оборудование и аксессуары ABB

Программное обеспечение для управления промышленными роботами ABB

Сервис робототехники ABB

Запасные части

Ремонт

Замена

Монтажные и пусконаладочные работы

(1).jpg)

.jpg)

(1).jpg)

(1).jpg)

.jpg)